科技已经不仅仅是代码的代表,人的生活方方面面都在被科技改变。同时科技也在不断促进国际交流,中国的科技不断得到全球的认可,而在双11这一天,国际知名媒体TechCrunch在深圳举办国际创新峰会2019,硬蛋旗下孵化项目Cassandra在大会上大放异彩,它是如何实现“预测性维护”为工业设备维护实现降本增效的?

11月11日,TechCrunch国际创新峰会 2019在深圳举办,大会围绕 5G、人工智能、大数据、智能出行、企业出海等相关领域,聚集了行业内大咖和各个领域最顶尖的创业者和创业公司,而在上午的公开演讲论坛,来自硬蛋科技旗下孵化的AI项目 - Cassandra,项目负责人Alan Garner为我们介绍了如何利用工业4.0传感器+AI大数据实现智慧工业中的“预测性维护”。

在模式上硬蛋Cassandra进行了让人瞩目的自创新,Cassandra通过安装在工业设备上的传感器收集各项例如超声波,声波振动等数据,然后利用预测性分析技术以及机器学习技术提供设备预测性诊断、能效优化建议等管理解决方案,帮助工业客户改善生产力、可靠性以及安全性。

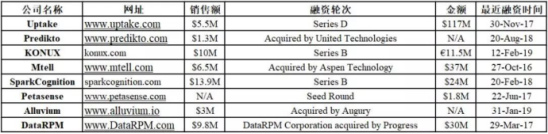

其实早在2014年,预测性技术+AI设备检测已经在工业物联网中起了苗头,例如在同年成立的Uptake,就是利用预测性分析技术和AI进行设备检测的工业物联网初创企业,17年估值已破20亿美元。

在工业制造发达的今天,各类制造设备,如工程机械,电梯,泵机,工业机器人,数控机床等的维护都面临较大挑战。设备计划外停机,维护难,维护贵不仅严重影响制造效率和质量,也给制造商带来高额维护保养成本,成为工业制造数字化转型亟待解决的问题。

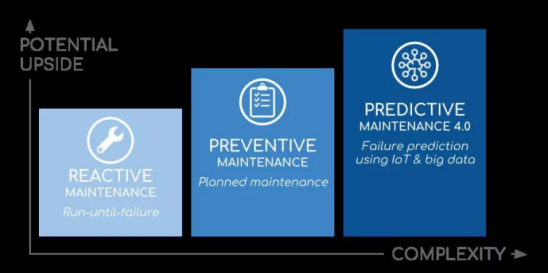

而在工业设备维护领域中分为:预测性维修、预防性维修以及修复性维修。从字面意思不难理解,修复性维修是事后维护,预测性维修和预防性维修都属于事先维护。而预测性维修和预防性维修的区别在于:前者依靠的是传感器,后者更多的是凭技术人员的经验。一些企业凭借出色的技术人员实力,也会设立对应的设备维护数据库,但数据的最大价值在流动和使用。数据不等于价值,新鲜的数据才有价值,而工业传感器的作用则弥补了人无法时刻收集数据的问题。

所以,“预测性维护”真正帮助行业解决的问题是:

1. 节省成本损耗:更早发现故障设备,节省因故障设备停机带来的昂贵维修成本以及人员成本。

2. 提高企业竞争力:通过优化维护操作流程帮助提升企业的生产效率,增强竞争优势,减少设备维护所带来的影响。

3. 加速企业智能化进程:利用AI、大数据的发展,开拓企业的技术优势。

两年前发一份来自GE的研究报告,结果显示已有大批工业企业在生产中部署预测性维护,通过优化生产带来 20%-30%效率增益。简单来说,对于不同的角色,制造商可以利用预测性维护最小化停机的可能,将设备运行状态数据进行存储分析,根据设备实际磨损进行设备维护。而对于工业设备,则通过预测性维护评估设备性能,预测设备故障,并通知技术人员对设备进行相应的维修,更换,避免因突然故障导致的生产延期以及安全隐患。

预测性维护已经在全球各行业尤其是工业制造领域中开始大规模应用,市场上 80%的设备还没有采用有效的预测性维护方案,而设备因维护产生的费用超过设备总体生命周期成本 50%。根据 IoT Analytics 在 2017 年的最新市场报告,2016-2022 年预测性维护的复合年均增长率CAGR 为 39%,到 2022 年总体支出将达到 109 亿美元。

很多工业制造商与设备运营商都在大力投资布局物联网。西门子、施耐德、ABB 等工业自动化巨头都在扩展自己的能力圈,持续增加对于云平台、边缘分析、软件功能和系统集成等方面的并购与投资。亚马逊的 AWS IoT Greengrass 和 Microsoft Azure 也在持续增加工业领域的渗透率。就开发者的支持度而言,PTC、微软、IBM、GE 和亚马逊占有明显领先优势。国内几大云服务提供商也提供物联网解决方案。国内涉及预测性维护的中小企业也较多,例如天泽智云,西安因联。

基于上述多项市场数据,Alan Garner在演讲中指出,Cassandra的作用就是通过传感器+预测性分析技术的管理解决方案,升级了机器维护的?式,实现预测机器故障剩余使?寿命等功能,帮助工业客户改善生产力、可靠性以及安全性。

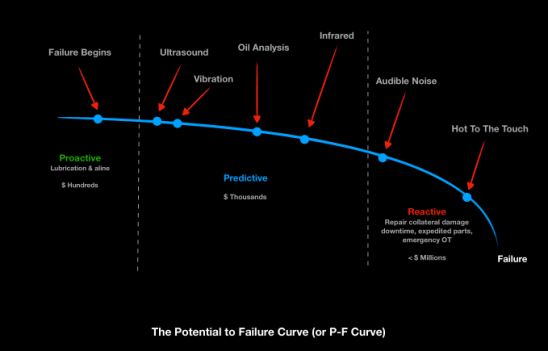

他在工业生产设备维护上举了一个例子,在一家自来水公司里有一条装瓶生产线,生产设备存在一条维护曲线,如果我们可以在曲线的左侧,也就是在发生故障之前提前进行维护,那将只需要花费极低的成本,但这是在理想的状态中。

若果能通过观察超声波/振动波,识别并预言出设备的故障位置?那么维护成本也能减低至足够低的水平,而不是等故障后才进行维修,因为这可能会付出数十倍甚至百倍的代价,例如面临设备停工,维修换件,紧急加班等额外成本。同时通过传感器收集,可以清楚分析出故障时间段,而不是盲目地进行定期维护。

对此Cassandra打造了【分析云平台】,【状态检测软件】,【硬件】铁人三项,云平台在收集到设备运作时的各项数据,通过AI技术完美结合振动分析+万亿级数据的机器学习实现生产环境中的各项功能,包括设备实时监测报警系统,设备全生命周期管理,数据存储,故障分析诊断等。再通过【状态检测软件】例如可以用app查看可视化数据以及进行检测维护。

而硬件部分,Cassandra工业4.0传感器根据用户需求可以收集到生产设备运作中例如振动、加速度、速度、位移、温度等数据,可采集的振动最高至 10khz,电池续航至少达 2 年。通过传感器采集到的原始数据,会由无线网关进行通信收集并使用 MQTT 协议上传至云服务器分析,目前网关已支持wifi/4G/RJ45/zigbee 等通讯方式。

但正如Alan Garner提到,Cassandra要做的并不是一篮子的买卖,而是一次以ROI为核心的智能工业升级,通过利用AI进行预测性维护为实际产生环境提供切实的降本增效。所以着重强调,Cassandra售卖的并不是一套“产品”,而是一套“方案”,对于硬件来说,更重视由云端带来的效能提升,Cassandra拥有多年在SaaS/大数据/机器学习等领域实战的专家团队,目前已计划为多个行业如农业、能源、零售、医疗等提供工业物联网服务。

工业数字化转型已经成为政企关注的重点,但多数人只从字面意义出发,认为传统工业只需要单纯地购置机器人、增加自动化生产线、更换平台系统等等,但巨大的软硬件成本让很多中小企业无法负担,也无法产生很好的协同。所以关键在于,在追求数字化转型的道路上,如何运用技术工具让数据产生价值,并通过数据分析来指导行为,需要一个长期的过程。在工业数字化发展的过程中,预测性维护只是其中一部分。对于未来数字化的发展,Cassandra平台将继续着眼于运用技术指导行为,最终贯穿产业上下游企业,实现共赢。