自工业革命后,任何一个国家的国力提升都必定伴随着工业化带来的制造能力的大幅提升。制造业可以说是名副其实的强国之基。

为此,国家市场监督管理总局与国家标准化管理委员会于2020年10月正式发布了《智能制造能力成熟度模型》国家标准。该模型给出了智能制造能力提升的五个等级,并提出了企业智能制造能力建设过程中关注的四个核心要素:人员、技术、资源和制造,简称PTRM模型。同时发布的还有《智能制造能力成熟度评估方法》,用以客观评估企业智能制造能力水平的方法,从而帮助企业解决智能制造如何规划、如何提升、如何评估三个关键问题,避免陷入盲从、跟风、求快等误区。

成就制造强国,不可或缺的中小企业

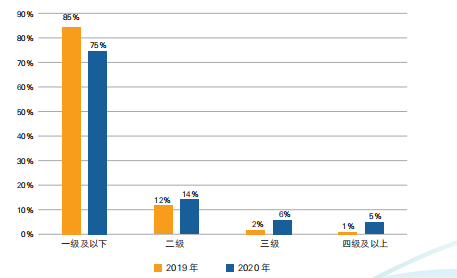

在今年工信部所发布的《智能制造发展指数报告(2020)》中显示:涵盖31个制造业大类,超过12000家企业通过“智能制造评估评价公共服务平台”进行了自评估工作。

全国智能制造能力成熟度水平

整体来看,2020年全国制造业智能制造能力成熟度较2019年有所提升。1级及以下的低成熟度企业数量减少了10%左右,三级以上的高成熟度企业数量增加了8%左右。值得一提的是,参与自诊断的中小企业占比达到了87%,其更专注于细分市场,专业化生产、服务和协作配套能力是企业发展的核心,聚焦产品质量和生产效率的稳步提升仍是我国中小企业提高核心竞争力的重要突破点。

中小企业约占我国企业总数的八成,其就业人数占比更是达到了九成。中小企业既是市场的主体,也是社会稳定的基石。充满活力的中小企业,多样性、差异化的经济生态,是我国经济韧性最重要的保障。但相对大型企业而言,中小企业在资金、技术、人才等方面都存在明显不足……

因此,在制造业数字化转型的浪潮中,如何更好的帮助中小企业加速这一过程,就成为了重中之重。

用友支招,因地制宜、步步为营

数智化转型是一个长期的过程。对于规模与利润有限的中小企业来说,如何将有限的资源花在刀刃上,也是一门不折不扣的学问。

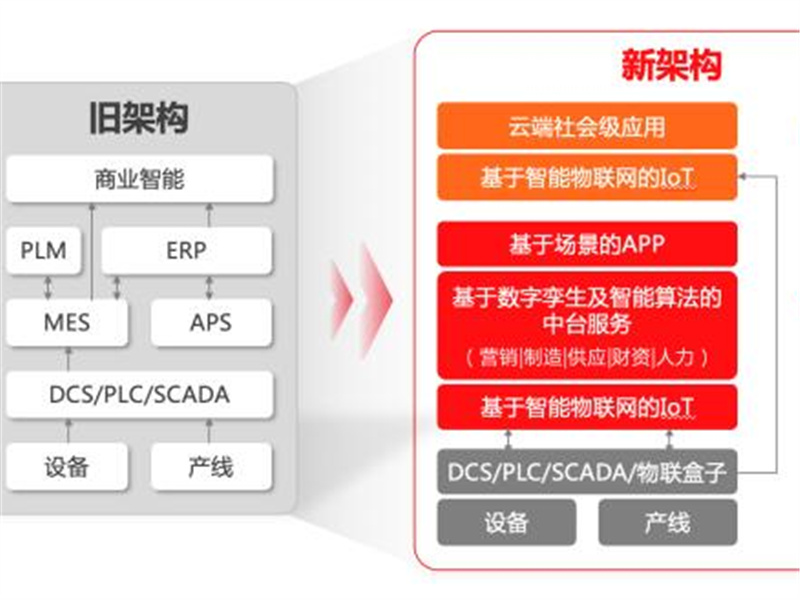

在《智能制造能力成熟度模型》(以下简称:成熟度模型)定义中,一级(规划级)企业应开始对实施智能制造的基础和条件进行规划,能够对核心业务活动进行流程化管理。而二级(规范级)企业应采用自动化技术,信息手段对核心装备和业务活动等进行改造和规范,实现单一业务活动的数据共享。三级(集成级)企业应对装备、系统等开展集成,实现跨业务活动间的数据共享。四级(优化级)企业应对人员、资源、制造等进行数据挖掘,形成知识、模型等,实现对核心业务活动的精准预测和优化。五级(引领级)企业应基于模型持续驱动业务活动的优化和创新,实现产业链协同并衍生新的制造模式和商业模式。

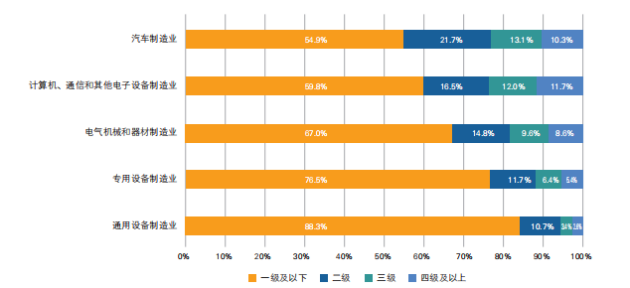

行业等级分布情况

在2020年的报告中,处于二级成熟度的企业占比为14%左右,三级企业占比为6%左右,只有5%左右的企业处于四级以上。处于不同数智化阶段的企业,都有着各自不同的持续数智化建设诉求,而作为伴随制造业共成长数十载的老朋友,用友U9 cloud对此颇有心得,并帮助不同层级的客户创造了一个又一个最佳实践。

● 设计制造执行一体化

南京迪威尔是一家全球知名的专业研发、生产和销售深海、压裂等油气钻采设备承压零部件的高新技术企业。迪威尔在面对全球顶尖客户群时,由于行业规范要求高,需要做到报价可明细、生产可透视、质量可追溯、交付可响应,其同时面临着个性化产品贯穿其中的生产管理难题。

迪威尔通过考量,选择部署U9 cloud来解决以上的管理难题以及上市后的审计需要。首先,U9 cloud帮助迪威尔实现了南京、盐城以及未来多地区、多公司的多组织管控和业务协同,实现了多组织业财一体化的基础目标;其次,U9 cloud通过灵活与规范并存的销售报价体系做到了报价的规范、透明;一以贯之的工作令号排产,真正实现了“按单生产、一号追踪”,做到了一物一进度、一物一成本;最后,U9cloud为PLM+ERP+MES的一体化应用效果打下了坚实的基础,做到了设计、制造、执行完全协同,助力迪威尔由成熟度模型二级向三级跨越。

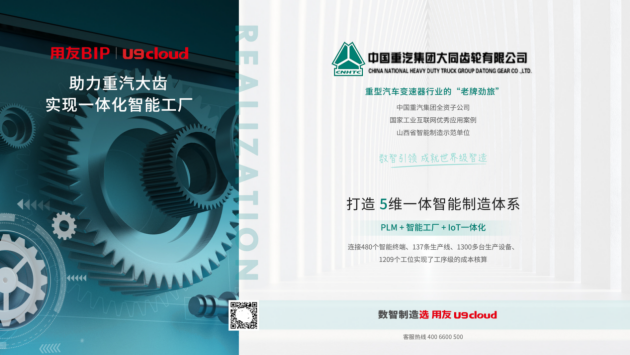

● 5维一体的智能制造体系

中国重汽集团大同齿轮有限公司作为中国重汽集团的全资子公司,其主要产品为商用汽车变速箱、发动机齿轮和工程机械齿轮。大同齿轮为加强精细化管控、实现智能化生产,达成“搭平台(搭建统一信息化平台)、促协同(促进内外部业务协同)、强生产(强化智能制造)、细管控(构建管控体系)”的升级目标,公司决定继续增强企业的数智化能力。

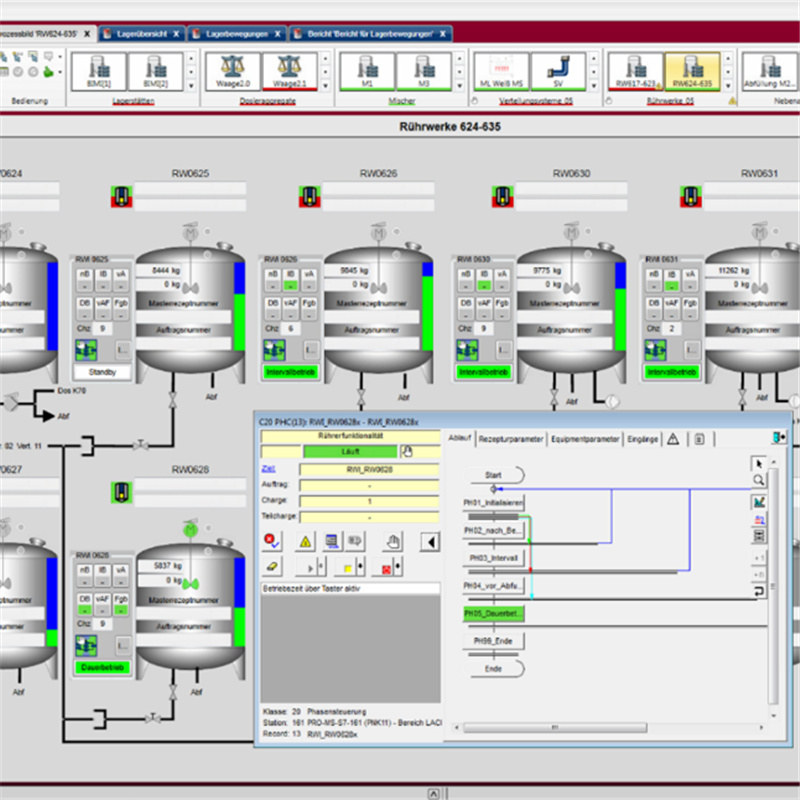

大同齿轮通过与用友U9 cloud团队的细致沟通,共同制定了四大项目建设目标:ERP运营管理平台、计划交付体系及车间管理平台、供应链管理及移动应用平台、制造执行平台。在U9 cloud平台上,大同齿轮打造了PLM+智能工厂+IoT的一体化智能制造体系,连接了480个智能终端、137条生产线、1300多台生产设备、1200+个工位,真正实现了工序级业务管控和成本管控,让大同齿轮初步具备了向成熟度模型四级升级的数智力。

● 智慧化管理模型

开沃新能源汽车集团是集新能源整车及核心零部件的研发、生产、销售、服务于一体的高新技术企业,是国内新能源汽车领军企业。得益于数智化之旅起步早,目前依托财务+供应链+PLM+MES+移动条码+SRM+OA的7大系统集成驱动,实现了企业的智能运营,构建了开沃集团的智慧管理模型,是成熟度模型四级的典范。

开沃集团深知数智化转型之路没有终点,仍然通过数据分析、商业智能等手段不断优化其管理模式和商业模式,在其24个法人、38个组织和7个事业部不断迭代,提升组织的数智化能力:工程变更数据准确性提高了30%,订单选配沟通效率提高了50%,车间报工完工入库作业效率提高了50%,生产进度作业效率提高了40%……这些量化价值让开沃看到了更大的成长空间,已经逐步展现出行业引领者的风采。

结语

罗马不是一天建成的。从“方形罗马”、“七丘联盟”、“四区之域”,再到“塞尔维乌斯城”的出现,前后经历了数百年。从制造大国向制造强国迈进不存在一蹴而成,但以人才为基础,数智化为工具的趋势已然形成。这其中必然离不开千千万万的中小企业,以用友U9cloud为代表的数智制造创新平台,也将以持之以恒的创新使命与企业客户共成长。