6月16日,由高工机器人主办,以“TWh时代动力电池智造变革”为主题的2022高工锂电智能制造峰会在常州举行。作为全球柔性智能机器人领跑者,节卡机器人应邀参加本次峰会,与诸多行业专家及企业家共聚一堂,共同探索TWh(太瓦时)时代下锂电行业的智造升级之路。

在节卡机器人冠名的数字化智能工厂落地专场,节卡机器人副总裁孟小波发表了《协作机器人为锂电制造业推波“助”澜》的主题演讲。他介绍,锂电池本身就是对一致性、灵活性、安全性要求极高的产业,面向TWh时代,锂电行业进入高速增长期,锂电池产能需求迅猛增长,生产工艺不断革新,更对企业的生产能力提出了新的挑战和要求。针对锂电行业特定场景,节卡机器人开发了定制化柔性化解决方案,用机器人换人,帮助客户打造高品质、高效率、强安全的锂电池自动化生产线。

目前,节卡机器人已广泛应用于锂电池检测、侧烫、涂胶等工艺,并与AGV领域合作,为电池行业定制了复合机器人,可轻松实现上下料、无人配送等功能。节卡机器人已成功向多家知名锂电企业交付协作机器人自动化产线,根据产线情况,回报周期大致1-1.5年,每台机器人单日可替换4-6名工人,未来节卡机器人将继续助力客户实现动力电池极限“智”造。

应用案例

节卡机器人应用成效:

提高产线安全性,降低生产过程风险隐患;

每台节卡机器人单日可替代4名工人;

稳定性强,精度高,提升锂电产品一致性和良品率;

新线体帮助客户完成了工艺的改善。

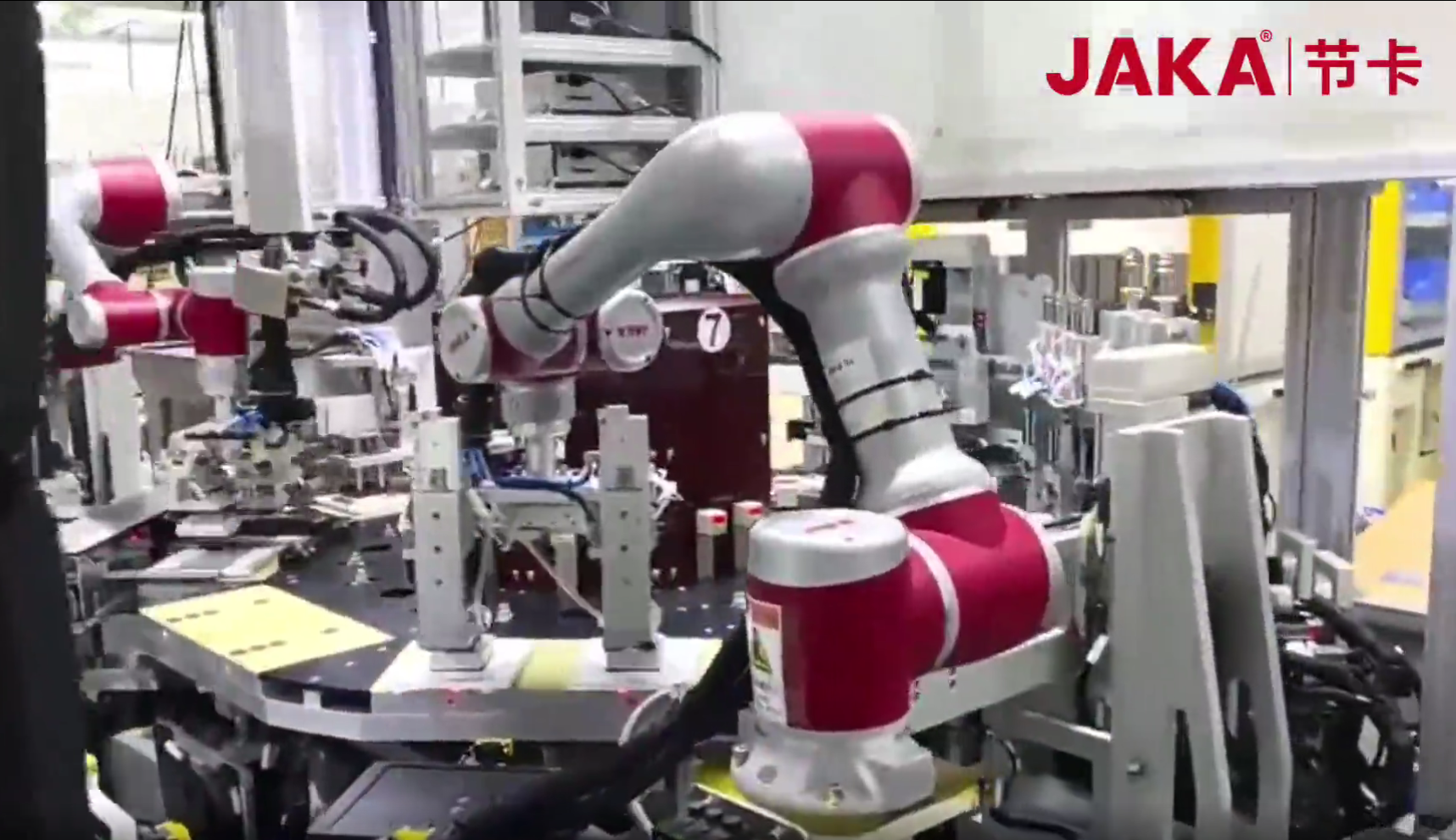

01 电芯模组柔性测试和组装线

客户痛点:

1. 产线人工依赖性强,劳动强度大,易出错,安全性要求高;

2. 工艺提升对设备精度要求高。

客户需求:

1. 产线节拍要求较快;

2. 防呆机制要足够完善;

3. 异常处理简单快速;

4. 设备耐久性要强。

节卡机器人定制化解决方案:

1. 产线采用JAKA Zu系列协作机器人,重复定位精度±0.02mm,可满足产线工艺精度要求;

2. 节拍方面,通过路径规划、轨迹平滑等算法优化提升机器人运动节拍;

3. 防呆机制方面,机器人可实现与PLC交互与互锁,保证机器人与其他设备之间的安全协作;

4. 异常处理方面,通过程序对机器人的各种状态进行判断,保证机器人在任何状态下,都能实现复位继续运行;

5. 运行稳定性方面,节卡机器人拥有5万小时MTBF(平均无故障工作时间)认证,产品质量和稳定性有保障;

6. 维护方面,节卡机器人采用一体化关节设计,本身免维护,无需换油脂、电池、同步带,针对锁固夹爪等动作,节卡机器人为客户设定了专门的方便维修姿态。

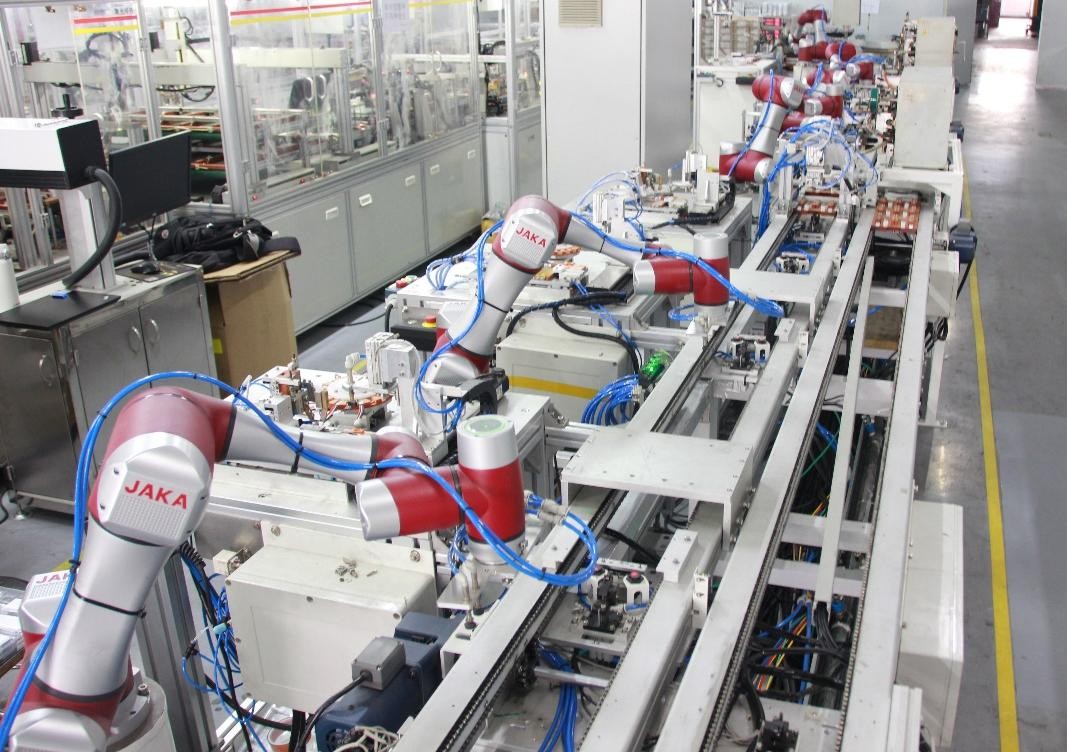

02锂电池PACK线

客户面临挑战:

1. 检测、侧烫、贴胶、焊接等重复性工作要求高精准度和灵敏度;

2. 提高生产效率,保持行业竞争力。

节卡机器人定制化解决方案:

1. AKA Zu系列协作机器人搭配2D视觉,精准识别定位,进行锂电池上下料和后端正负极的焊接。相较人工作业,可减少因人为失误造成的安全事故;

2. 节卡机器人小巧轻便、关节灵活,占地面积小且安装角度不受限制,能够在紧凑的空间工作;

3. 节卡机器人开放软硬件接口,可实现灵活部署,便于换型;

4. 通过锂电柔性生产线解决方案,及易于操作的图形化编程,降低人工成本。