应力仿真模块是专门用来模拟铸件在成型过程中所产生的铸造应力以及与之相关变形的力学模块。所谓铸造应力,指铸件在凝固和以后的冷却过程中体积的变化不能自由的进行,于是在产生变形的同时还产生应力。过大的残余铸造应力会影响铸件在服役过程中的承载能力,过大的残余变形则会导致装配困难。

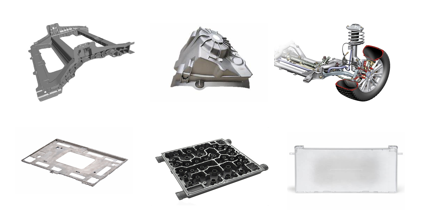

上述问题在生产汽车减震塔、后底板、壳体、箱体等薄壁件,以及笔记本外壳等外观要求高的铸件中非常常见。为此,提前在开发环节进行应力变形分析,是保证产品的尺寸公差,提高产品性能的关键。

适创科技研发团队耗时半年,在智铸超云平台已有功能的基础上,开发了应力变形仿真模块,它可以预测铸件的变形状态、应力状态,进而评估产品的性能,优化产品结构以及生产工艺。目前,可输出三个方向的应力场和总应力场,以及位移结果。

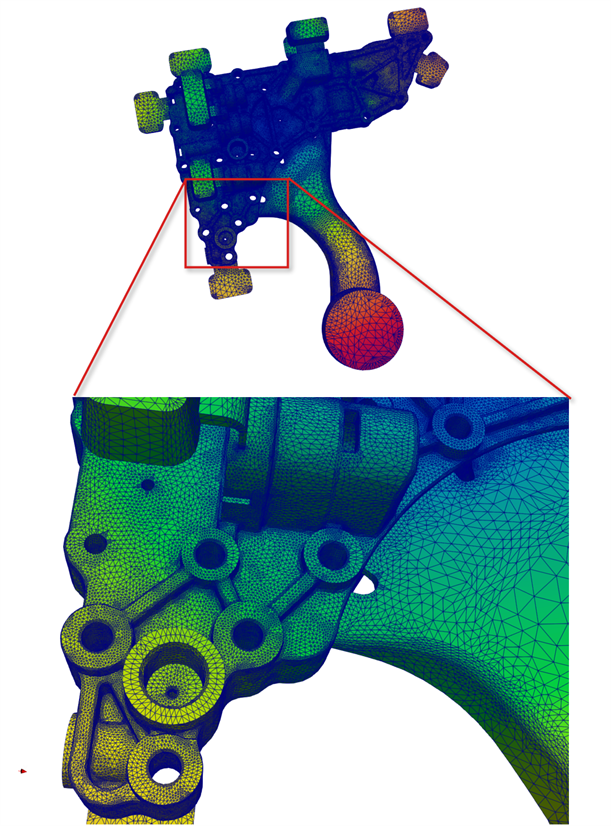

在计算应力的过程中,智铸超云采用基于STL模型的有限元网格剖分,使得求解器的稳定性很高,厚度小于0.1mm的内浇口,也能保证三层以上的网格量。

智铸超云应力模块的突出优势:

一、全流程数据

在模拟计算过程中,从充填到凝固分析中产生的数据,可以无缝传递到应力分析端,无误差地获取每一处位置的不同温度。

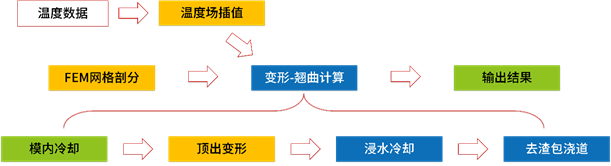

在整体计算流程中,将凝固计算过程中的温度场差值传递到应力场,可以计算模内冷却、顶出变形、浸水冷却、去渣包浇道四个阶段并输出仿真结果,整个过程全部智能化。

二、热弹塑性本构

智铸超云采用了自主研发的热力耦合+弹塑性求解器,实现应力计算,这是技术最复杂,但也是最接近实际工况的求解器。

求解器可根据每一处温度的差异,赋予材料不同的物理性能,并同时考虑塑性形变带来的不可恢复形变。

三、全自动边界

整个计算流程采用全自动算法,不需要用户指定边界条件,自动设定来自模具、顶杆等部件的约束作用,根据热弹性结构计算出热力载荷。

四、大规模并行

应力场计算采用千万级别网格量,依托云计算,应力模块进行大规模分布式并行计算,既能加快计算速度,也可实现结果的精准。

智铸超云应力模块操作步骤:

一、找到应力分析选项

应力模块被集成至“工艺流程—凝固”设置面板中,勾选“应力分析”选项即可进行分析。

下方有四种参数设置模式:

1.计算模式,目前可选线弹性。(线弹性+塑性、线弹性+塑性+模具约束两种模式将在下次更新中上线。)

2.计算阶段,目前可选模内冷却。(模内冷却+顶出、模内冷却+顶出+进水冷却、模内冷却+顶出+进水冷却+去除渣包浇道三种模式将在下次更新中上线。)

3.计算频次,目前可选开模温度场。(每个时间步温度场选项将在下次更新中上线。)

4.计算循环,目前可选最后一个循环。

设置结束后即可保存。

二、设置网格剖分

在“网格剖分”选项中,设置最小网格尺寸即可开始剖分,千万级网格量仅需30秒就能完成。

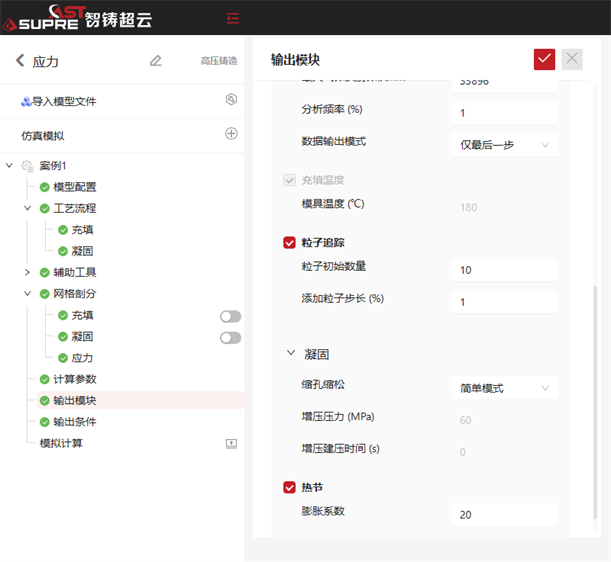

三、设置输出模块与输出条件

应力的输出结果默认全部输出,在输出模块面板中仅选择充填和凝固流程的输出结果即可,勾选完成后保存设置,并提交计算。

要注意,应力计算资源必须和凝固计算资源选择同一计算平台才可成功提交,但可选择同平台的不同核数。

四、查看结果

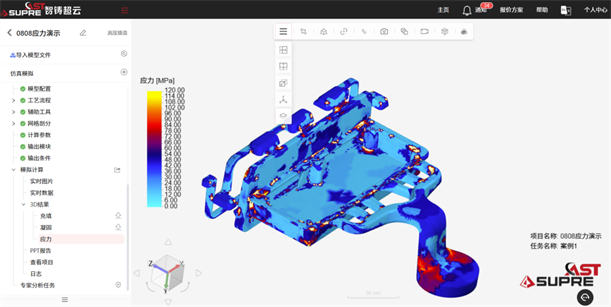

默认输出X、Y、Z三轴位移参数,总位移参数与应力参数五个计算结果。

在生产端,应力仿真模块的表现优异:

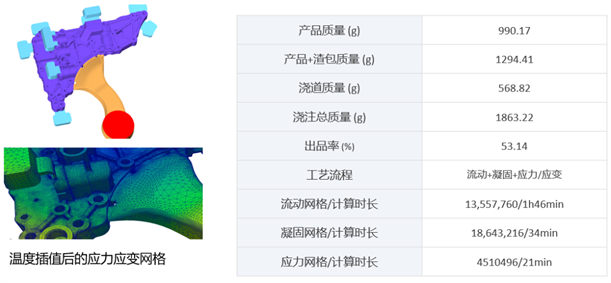

以一个阀体铸件为例,在计算应力时,使用24核资源,450万网格计算仅需21分钟,加上凝固网格计算,总时长也仅有55分钟,实现快速评估方案。

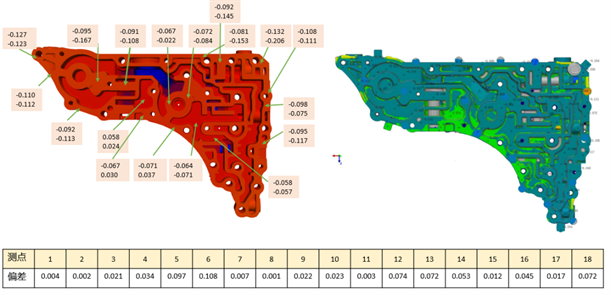

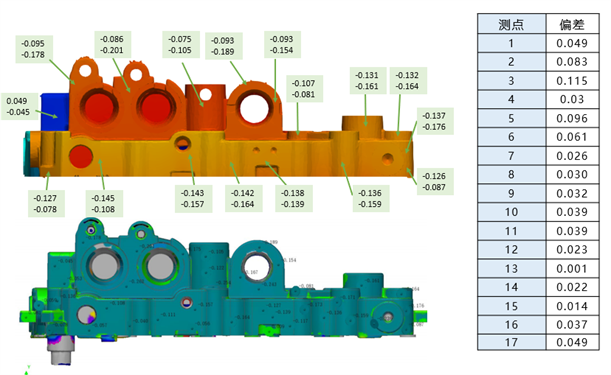

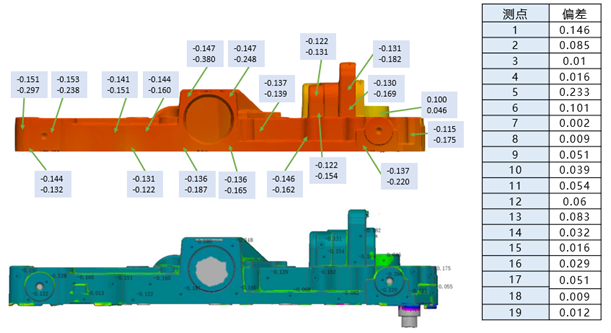

在结果对比中,将仿真结果(左侧)的Z轴偏差对比实际测量值(右侧),18个相同位置采集点中,除浇口附近点位由于去除浇道,产生了一定后续位移外,仿真数据与真实数据偏差极小,均在产品公差范围内。

对比X、Y方向的结果也是如此,仿真结果与实际结果的偏差值,均在产品公差范围内。

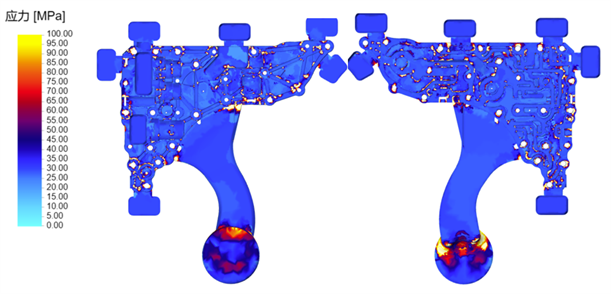

最后,通过查看应力分布结果发现,如果在R角与浇口部分出现应力集中的现象,那么,铸件可能会出现变形,模具也可能更早出现龟裂,可通过结构优化或控制模温,规避此问题。

* 该产品模型由适创科技用户“宁波吉源第模具有限公司”提供

适创科技仿真产品负责人表示,将持续优化应力仿真模块的前处理配置功能和算法效率,为用户打造完善的使用场景和极速的计算体验。更多的仿真模块也将在未来陆续上线,我们拭目以待!