民以食为天,在漫长的人类发展历史长河中,对食物的获取与加工始终是一个绕不开的话题。在众多人体必需的营养元素中,动物蛋白质作为重要的营养成分,在自然界的获取难度一直处于最高一级。而乳品,作为最优质便利的动物蛋白质提供源,多年来一直在中国居民平衡膳食宝塔中位列前茅。

近年来,随着中国城镇化的推进,乳品有机会进入更广阔的下沉市场。同时,中国正在全面进入老龄化社会,对健康的追求愈发左右着国民的消费决策,乳品正在成为更多人的消费选择。据统计,2023年,中国乳品市场规模达到了约5000亿元人民币,同比增长了10%。

在市场规模创新高的同时,我国乳品市场也面临着诸多挑战:需求增长速度逐步放缓,2022年液奶消费出现8年来首次下降;国内外众多品牌竞争激烈;平台与社交等新的消费形势不断涌现;消费者对乳品安全和营养健康的要求不断提高,企业亟需加快产品创新速度;饲料价格居高不下,带来前所未有的成本压力……

在这一背景下,各大乳品企业如何提质增效,挖掘市场消费潜力?如何确保技术先进性、工艺流程标准化、透明和可追溯?如何用更高品质、更健康营养、更丰富的乳品,满足消费者的需求?数字化转型成为乳企“破局”的关键和行业共识。

六大因素驱动乳品行业数字化转型

当前,食品饮料行业正以多形式、多举措推进数字化转型。《中国奶业高质量发展核心指标体系》指导意见中,有关乳企的管理提升指标,数字化的普及率要求达到80%;在信息变革方面,信息化投入占比需要达到20%以上,产品追溯体系覆盖率50%以上,质量追溯体系覆盖率80%以上。

然而,乳品行业横跨三大产业,跨度广、链条长、一体化程度要求高,上下游企业对数据的认知、使用习惯都不尽相同,数字化转型道阻且长,是不断产生问题和解决问题的过程,其中有六大因素成为行业数字化转型的最大驱动力:

• 安全合规:作为以婴幼儿和中老年人为主要消费人群的消费品,乳品一直受到政府相关部门的严格监管。乳品企业迫切需要实现从原料配方到终端销售实现及时、准确、完整的产品全链追踪追溯,应对监管机构的要求,实现快速的缺陷批次召回能力,从而保持符合消费者要求的统一质量,维护品牌信誉。

• 数字化创新:消费者多样化的喜好和口味对乳企在产品研发、组织架构和生产管理模式等各个环节提出了更高的要求。从产品设计到配方管理,从快速生产到包装创新,乳企必须对生产管理模式进行变革,借助数字化技术和智能制造,在加速创新研发效率、提升生产设备的自动化和智能化水平、提升柔性化生产能力、实现快速的产线切换等各方面全力以赴;

• 节能降耗:在饲料成本居高不下,而国内乳品消费需求疲软,原奶售价下降的当下,乳企需加强科技和创新,追求绿色、更可持续的发展。同时,乳品行业的生产需要涉及到诸多高能耗的生产工艺;因此,提高能源利用率,是提升乳企市场竞争力的重要抓手;

• 敏捷的供应链建设:作为快消品,乳品的产销量与销售终端数量都在频繁的变动中,且低温奶对贮存条件更为苛刻,这就给产品的物流效率与质量监控提出更高的要求;

• 完备的产业链建设:乳品行业产业链较长,无论出于各环节生产安全与质量的保障,还是出于优质生产原料的占有,完善全产业链建设都是整个乳品行业的重点。如何科学的控制“配套设施”的建设、运营与维护成本,都是乳企必须攻克的难题;

• 应对劳动力不足:老龄化社会带来劳动人口的逐年减少,让企业“招工难”变得“难上加难”,随着时间推移,用人成本将会逐年递增,过高的招聘及培训管理成本也会成为企业不可忽视的风险之一。

从咨询到落地,施耐德电气赋能乳品企业数字化转型

作为全球能源管理和自动化领域的数字化转型专家,施耐德电气在乳品行业有着丰富的行业经验和实践案例,可为客户提供从咨询到落地的一体化的绿色智能制造解决方案,帮助企业迈向可持续的未来乳业:

• 为乳品客户工厂的数字化建设生成蓝图,提供适用于每家企业特性的企业级数字化转型顶层规划咨询服务,以及覆盖从供应链,到生产,再到能源管理等运营级咨询服务;

• 根据顶层规划,施耐德电气可提供数字化系统架构设计,提供集成交付和运营服务的指导,帮客户完成数字化制造系统和运营管理系统的建设和开发;

• 为实现持续优化,施耐德电气可提供基于大数据和AI的数据分析服务,优化工程设计、生产运行和业务管理等过程,保障智慧生产的可持续进行;

• 最后, 施耐德电气提供的自动化产线或设备的元器件,以及施耐德电气的智能配电系统和楼控系统,可助力乳品企业实现智慧生产+绿色生产。

在执行落地层面,通过施耐德电气贯穿设备级、产线级、工厂级、集团级的解决方案,乳品企业可以实现企业内部各层级之间、企业与上下游之间的数据联通,实现一体化管理。

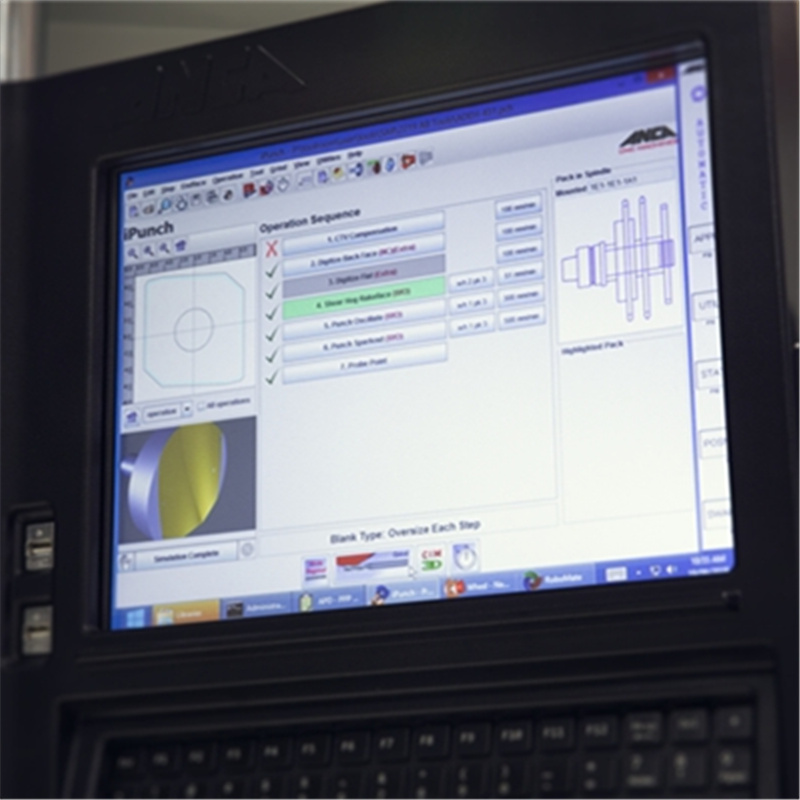

在产线级生产控制层,大部分乳品企业基本实现了自动化生产以及数字化的基础应用,在数字化的深入应用方面,多数企业还处在探索期。与其他行业相比,乳品的工艺颗粒度更细,例如在配方管理中,对各种营养物质的含量都有相关的标准,需要乳品企业在流程上进行更加精细的管控,围绕这一特点,施耐德电气可提供AVEVA Intouch(原Wonderware) 软件,帮助客户实现操作可视化、运营与流程控制、合规和质量控制、生产线和设备绩效管理,以及维护和正常运行时间改进。在全球 45家顶级食品和饮料制造工厂内,有 22 家选用 AVEVA Intouch,帮助其完善生产运营。此外,在这一层级,借助施耐德电气的先进过程控制(AVEVA APC)、实时在线优化(AVEVA RTO)、SCADA等多个系统,乳品企业可以进一步提高生产设备的运行平稳性和运行效率。

在工厂建设阶段,乳品头部企业已经开始尝试应用工厂数字化平台。依靠施耐德电气AVEVA AIM完整成熟的数字建模与交付解决方案,乳品企业工厂可以实现建造阶段的数字化设计,做到实体工厂的数字“孪生”。某知名乳企在部署了该平台后,实现了静态和动态信息的有效整合,能够快速、简单、直观地查看和查询全厂信息,为资本项目和运营资产的决策支持提供数据底座支撑,从而提高整个工厂的运维效率与管理系统数据的一致性,带来了生产效率的大幅提升。

在工厂运营阶段,施耐德电气可以帮助乳品企业实现从原奶接收到成品配送的整个环节的数字化管控:

• 施耐德电气领先的MES系统,帮助乳品企业实现柔性化生产、精细化加工、精准化管控,同时监控成本与能耗,避免能源与生产资料的浪费,提高运营管理水平,提升效率,实现精益数字化管理;在某大型的食品工厂,通过MES系统的实施,实现了从备料、投料称重、配方管理到质量跟踪、绩效分析的全流程管理,实现了端到端持续的透明化跟踪管理,生产效率提高了9%。

• 施耐德电气预测性维护顾问PMA,可解决各类设备与部件的维护痛点包括所处环境恶劣、故障率高、单体价值昂贵、工艺关键、故障无法追踪追溯等,可全方位预测及诊断所有基础部件的所有故障类型,减少意外宕机次数,增加设备利用率。这一方案给客户带来整体维护成本降低35%,意外宕机减少80%,设备利用率增加17%,生产效率提高15%的直接收益。

• 能源集控系统在与工厂公辅控制系统联通之后,还可以对包括电力、工业水、蒸汽、燃气、压缩空气等各种能源介质的使用进行实时监测和调度,使企业能够及时准确地了解各生产环节的实际能耗,确保能源供给的稳定有序;

• EMS+能源管理系统解决方案:根据行业工艺特性建立能源KPI分级体系,实现细化到产线级和设备级的用能数据分析。从班次能耗和批次能耗上发现异常数据动向,寻找节能机会点,帮助企业更好分析用能。根据施耐德电气的数据统计,部署EMS+能源管理系统的企业平均能源消耗可降低5%左右,效果最突出的企业降耗超过30%。

面向整个价值链,施耐德电气EcoStruxure Traceability Advisor可以为乳品行业提供端到端可追溯性和透明度,通过捕获和分析来自不同来源和利益相关者的数据,帮助企业实现乳品从“农场到餐桌”的产品信息全程追溯。同时,在实现乳品企业与上下游产业链的数据联通基础上,基于施耐德电气EcoStruxure开放自动化平台,可帮助企业实现资源、供应链管理,客户管理等诸多环节的数据打通,最终实现乳品企业与上下游产业链之间的协同。

面对着来自社会发展和市场需求的多方面压力,乳品行业正处于数字化转型的关键时期。施耐德电气历经三十余年持续深耕中国市场,凭借其对乳品行业的深刻洞察与经验积累,推出贯穿全生命周期的一体化解决方案和服务,帮助乳品企业的数字化转型战略落地到价值链的每一环节、推动行业向更可持续的未来乳业加速迈进。