从1853年全球第一家炼油厂诞生至今刚好跨过了170年。

作为一个古老但又始终在不断发展和创新的基础性行业,炼油工业经历了从最初的照明用油、汽车/航空燃油用途为主,到目前以化工品为主导的炼化一体化转型历程。这期间,常减压蒸馏、催化裂化、延迟焦化、加氢裂化等不同工艺在自身创新迭代过程的同时,又与装置催生了从计算机控制到PLC、DCS和如今炼化一体化工厂的自动化和数字技术新革命。

事实上,从炼油化工到电力、钢铁、建材、核电、医药乃至新兴的绿氢绿氨、电解铝等典型的过程工业,围绕工艺展开的过程自动化和数字化创新都在发生日新月异的变化。其中炼化代表了复杂的过程工业,我们就从炼化行业切入,来看看整个过程工业的创新与一体化解决方案。

对“安稳长满优”的极致追求

在炼化行业,随着成品油需求放缓,“控炼增化”、多产化工品、提升加工深度早已是全球炼化一体化模式的发展新常态,也是当今炼化企业优化资源配置、降低生产成本、提高附加值的主要战略选择。这一模式不单意味着原料产品互供、能源闭环利用和公共设施共用的紧密一体化工艺设计,也同时带来了工艺的复杂性和装置的大型化与规模化。

为了不断追求对大规模一体化工艺装置运行“安稳长满优”(即安全生产、产品质量稳定、设备长周期运转、满负荷生产以及优化运行)的极致目标,炼化企业在自动化工程设计与交付、仪表、控制、运营、维护、设备管理、公用工程等一系列环节上亟需变革,其中就最为核心的控制系统和安全系统而言,需要应对的变革挑战包括:

(1)更高的安全性:为了确保大型复杂一体化生产过程的安全性,DCS和SIS系统需要具备更高的安全性功能,例如冗余设计、安全联锁、容错能力和故障安全机制,甚至包括应对越来越多IT应用所带来的信息安全风险的能力。

(2)更强的稳定性:由于大型一体化装置的运行波动“牵一发而动全身”,DCS和SIS系统从系统设计理念到网络通信,从软件到物理硬件上都需要经过严格的测试和验证,以确保其在各种工况下的稳定性和可靠性。

(3)更长的使用周期:为了实现长周期运行,DCS和SIS系统需要在设计和实施过程中充分考虑系统的可靠性,例如采用冗余设计、模块化结构、优秀的设备报警管理和基于大数据的科学运维方式等。

(4)更高的装置负荷率:“安稳长满优”理念强调满负荷运行,对一体化炼化过程来说,DCS系统需要具备高性能的控制器和服务器,以确保系统的实时性和响应速度。

(5)更好的优化运行:大型一体化炼化装置通常由多个工艺单元组成,各种控制变量之间的强耦合、非线性特性增加了运行复杂性和难度,而需要优化的多个目标如最大化产量、最小化能耗、最大化利润等之间可能存在相互制约,“卡边操作”要求更高。

此外,为了节约资源与能源,优化过程还要致力于满足严格的低碳环保要求,如果能将电力自动化与控制系统很好地集成起来,便能更好地进行节能优化并监测和避免电力供应系统造成的故障。

厚积薄发,完整的过程一体化解决方案

施耐德电气基于开放的EcoStruxure™️架构与平台,为炼化行业、电力、食品、制药、绿氢绿氨等众多过程行业用户提供了非常全面的过程自动化与数字化解决方案,主要涵盖EcoStruxure Foxboro过程仪表、EcoStruxure Foxboro DCS分布式控制系统、EcoStruxure Tricon CX安全仪表系统解决方案、EcoStruxure顾问软件以及AVEVA全生命周期解决方案,在满足过程工业安稳长满优的运营目标下,推动行业迈向更加开放、高效与韧性、可持续和以人为本的未来工业。

(1)EcoStruxure Foxboro DCS系统的创新优势

诞生于1987年的Foxboro DCS经过30多年的迭代和实际应用验证,其硬件、软件和通信网络始终围绕“长寿命结构”的设计思想,进行向下兼容,又不断采用新的技术进行提升,其创新特点主要体现在系统的开放性、可靠性以及技术先进性等方面。

无论是核心控制器向下对各种过程仪表总线协议,以太网总线还是串行总线甚至是基于IEC61850配电系统连接协议的支持,还是向上基于开放协议连接到生产管网,甚至是基于云的工程开发、FAT测试、SAT测试,EcoStruxure Foxboro DCS的开放性可谓与时俱进。

在可靠性方面,EcoStruxure Foxboro DCS提供多重冗余的通信网络、冗余的供电系统、互为备用的操作站、冗余容错设计的控制处理器,以及从单个组件到整个系统的网络安全设计,保证系统连续正常运行。

EcoStruxure Foxboro DCS控制器拥有自整定和多变量自整定等复杂计算能力,软件支持虚拟化技术,提供动态感知画面HMI,并通过远程系统管理和系统诊断软件包提供远程访问系统的能力,以及AVEVA APC先进过程控制软件带来的深度优化能力等,都很好地体现了该系统的先进性。

(2)SIS安全系统的创新优势

创立于1983年的Triconex品牌在功能安全和关键控制领域拥有超过40多年的应用经验,其软、硬件平台的设计同时涵盖了ESD紧急停车系统、F&G火气保护系统、HIPPS高完整性压力保护系统、TMC涡轮机控制和保护、DEH汽轮机控制系统、BMS燃烧器管理系统等多方面的安全应用。

EcoStruxure Tricon CX安全仪表系统有经过现场反复验证的机组控制专用软件包,其综合应用的功能非常强。尤其是系统的 TMR三重冗余设计结构,不只是简单的处理单元(CPU)三冗余表决,而是由输入、CPU、输出整个通道的三重化表决计算组成,这种结构原理的设计,不但有助于提高系统本身的可靠性和可用性,而且在项目应用中的集成设计、使用维护方面也提供了极大的方便。

(3)完全的过程一体化解决方案

• 一体化的炼化工厂等大型、复杂的过程工业呼唤更加一体化的系统平台。施耐德电气的过程自动化与数字化解决方案的一体化集成能力主要体现在:

• 一体化的DCS工程应用平台——EcoStruxure Foxboro DCS系统平台软件,现在形成了基于数据库、数据管理、DCS组态管理,DCS程序开发、DCS画面开发、设备管理等多种功能在一起的一体化平台,还可以提供基于.NET的开放接口,可以把很多第三方应用集成在软件平台上。

• EP&P(EcoStruxure Power and Process)一体化能源管理与过程自动化——一直以来,配电管理和过程自动化在工厂的整个生命周期中都是独立设计和运行的。在施耐德电气EP&P集成方案里,通过一个专门的支持冗余的电力控制器,基于IEC61850标准把传统的电气设备以工业以太网的方式接入到系统里——这意味着电气设备可以无缝接入DCS网络进行编程组态,甚至设备控制。这种一体化主要优势在于降低系统间的复杂性井简化项目的执行和后期运维,并通过合理优化电力和生产工艺参数满足电气/自控/运维人员的特殊能源需求,以及通过优化管理不同能源类型,以最大限度地降低工厂的整体运营成本和碳足迹,等等。

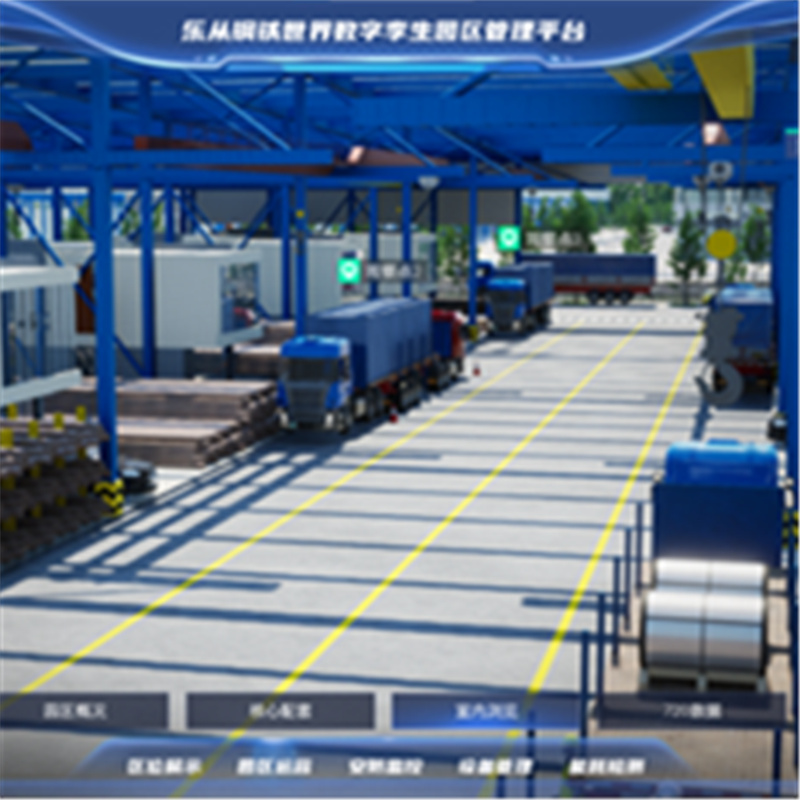

• 从过程到运营的一体化工厂——基于施耐德电气AVEVA工业软件,贯穿设计、建造、运营与维护的全生命周期,包括集成DCS系统的AVEVA APC先进过程控制与优化,拓展到工程采购与施工、计划与调度、运营和资产性能管理等环节的软件平台,进一步为构建一体化过程工厂提供助力。

如今,伴随着过程行业的不断发展,新的工艺装置技术和一体化工厂给过程自动化带来了全新的要求,过程自动化本身也早已超越了DCS的范畴和理念。施耐德电气过程自动化通过不断创新,深度融合,正致力于帮助越来越多的过程行业客户赢得未来的行业新格局。