在当今快速发展的工业4.0时代,企业对高效、灵活且高质量的生产解决方案的需求日益增长。这一趋势背后,是市场对企业创新能力与生产模式转型的迫切呼唤。

据市场研究机构IDC最新报告,全球增材制造(即3D打印)市场规模预计在未来五年内将以年均超过20%的速度增长,尤其是在工业应用领域,展现出了颠覆传统制造模式、开创智能制造新时代的强大潜力和广阔发展空间。

面对这一巨大市场,增材制造领域的创新先锋博见三维(Markforged),凭借深厚行业积淀和前瞻性技术视野,持续推动制造业的边界拓展,致力通过技术革新助力企业实现高效、精准、低成本的生产模式。

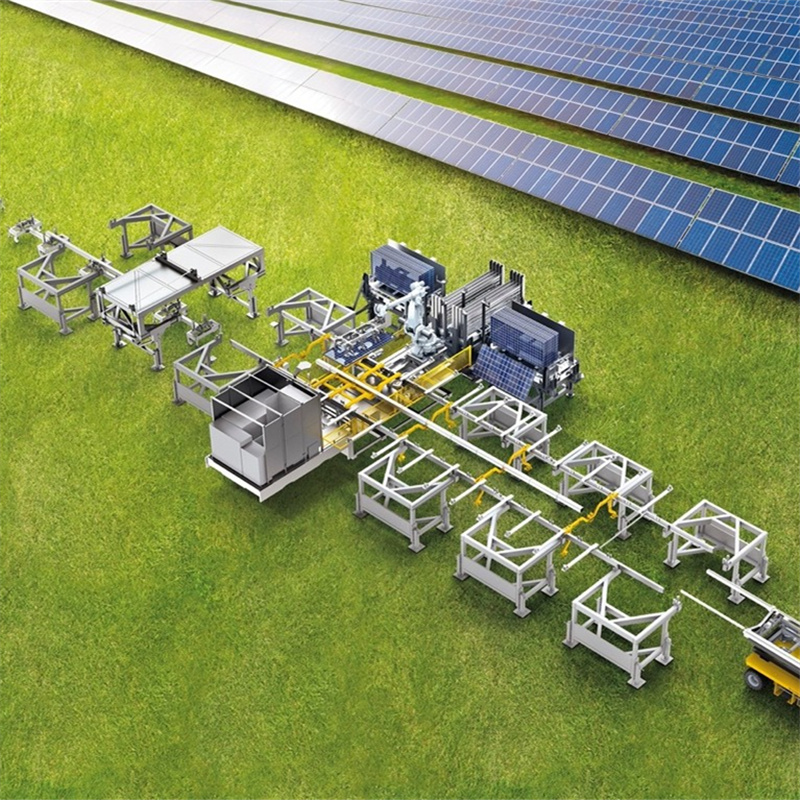

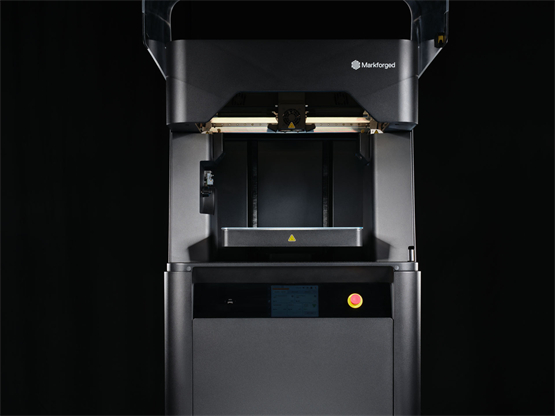

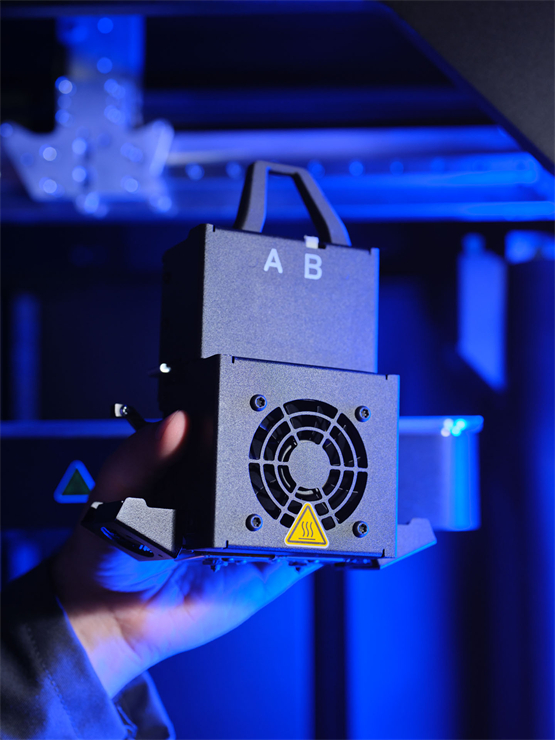

近日,博见三维宣布推出最新一代工业级3D打印机——FX10,这款打印机以双重打印技术为核心,旨在为工厂车间带来前所未有的生产效率和灵活性,从多维度重新定义工厂车间的生产方式。

FX10:双重打印重塑制造业格局

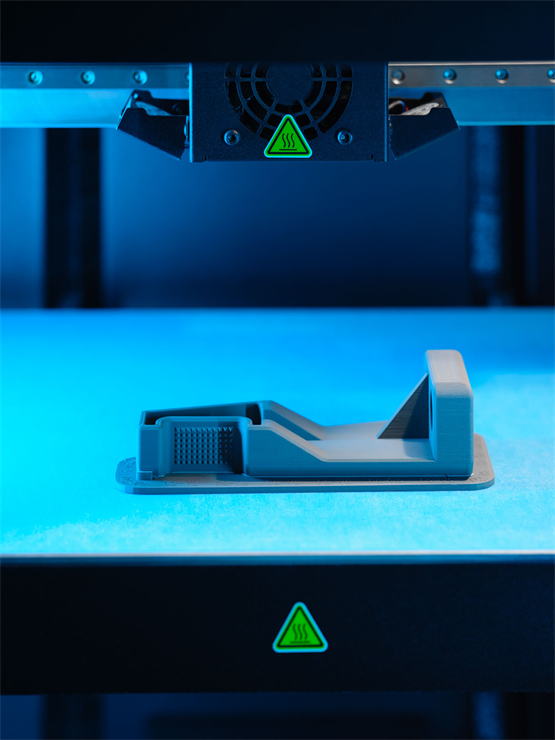

FX10,博见三维倾力打造的全新一代工业级复合材料3D打印机,不仅承袭并提升了过往产品的核心优势,更以革命性的创新设计,成功打破了传统3D打印设备只能处理单一材料的局限性,实现了材料兼容性的飞跃,成为全球首款能够同时打印连续纤维和金属的3D打印设备!连续纤维3D打印支持连续碳纤维、连续芳纶纤维、连续玻璃纤维、连续高温高强纤维的同时,在仅更换打印头的情况下,设备还可以打印纯铜材料、17-4不锈钢材料、铬镍铁高温合金、A2工具钢、D2工具钢、H13工具钢等金属材料。

FX10的双重打印能力无疑为制造业带来了前所未有的变革。它不仅在材料兼容性上实现了重大突破,更为制造商在部件性能、生产成本、交付周期、应用范围和设计自由度等多个方面带来了显著的新优势。这一创新技术的推出,有望在竞争激烈的制造业市场中开辟出新的局面,成为推动行业创新和发展的重要力量。

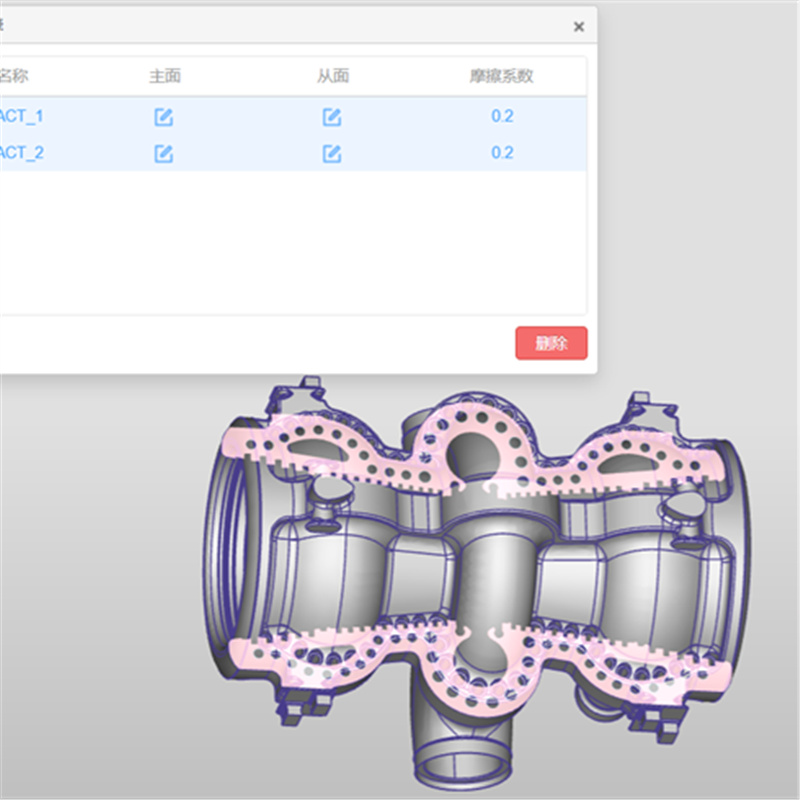

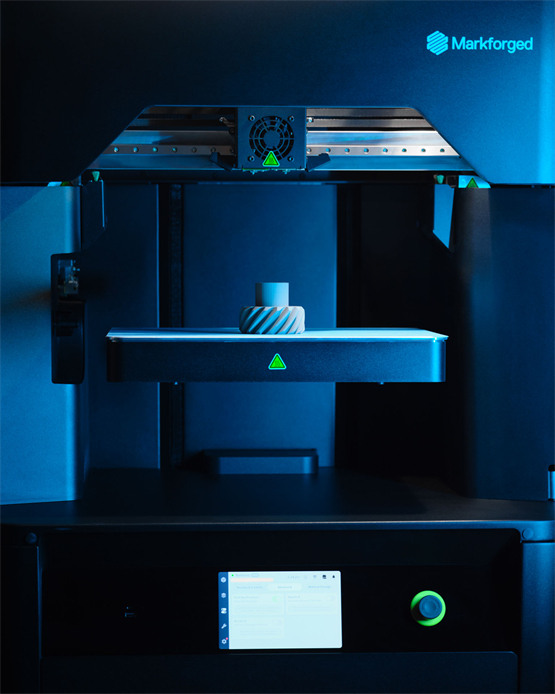

具体而言,连续纤维的增强效果为打印部件赋予了出色的强度和耐用性,使其能够直接替代传统的机加工金属零件,从而大幅降低生产成本并缩短交付周期。与此同时,金属的打印能力进一步拓宽了FX10的应用范围,满足了更多复杂、高精度的制造需求,如航空航天、汽车制造以及医疗等领域的个性化植入物等。

双重打印技术的综合性能提升,不仅增强了打印部件的市场竞争力,也为制造商提供了更大的设计自由度。制造商可以根据实际需求选择最合适的材料组合方案,实现最佳的打印效果。这一技术的推出,无疑为制造业的个性化定制和快速响应市场变化提供了新的可能。

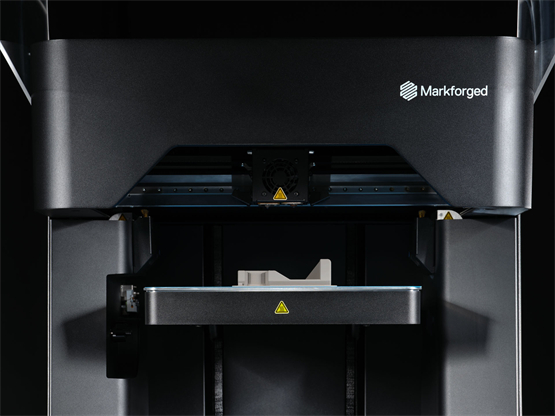

值得一提的是,在硬件方面,FX10的打印平台尺寸达到了375 mm x 300 mm x 300 mm,较之前代产品X7实现了两倍的提升,轻松驾驭大型复杂零件的打印任务。同时,其打印速度也约为X7的两倍,使制造商能够以更快的速度响应市场变化,缩短产品上市周期,以便在激烈的市场竞争中占据先机。

除此之外,FX10还融入了多项前沿技术,实现了打印质量和可靠性的显著提升。博见三维专利的连续纤维增强(CFR)工艺,能够使用复合材料打印出强度足以替代机加工金属零件的部件,大幅降低了生产成本并缩短了交付周期。此外,FX10配备的激光测微计和视觉模块,能够实时监控打印过程,实现精确的质量控制和机器校准,确保每一件产品都符合最严格的公差要求。

赋能企业,强效实现按需生产

在工厂车间快速变化的工作环境中,FX10可凭借其高效、灵活的突出特点,为制造商提供强大的按需生产能力。相较于相较于传统制造方式的高昂成本和漫长周期,FX10实现了革命性突破,能够将零件成本降低高达90%,并将交付周期从数月大幅缩短至数天。这一颠覆性变革,不仅能够显著提升企业的市场竞争力,还可进一步促进生产流程的优化和效率的提升。

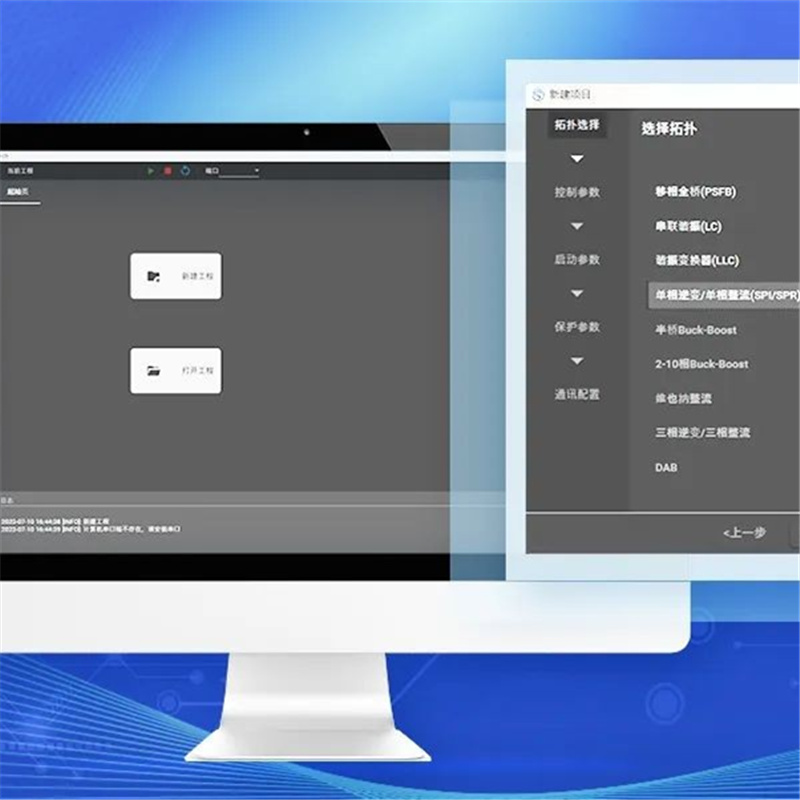

更深远的是,博见三维将FX10与自身的数字库存系统Eiger软件相结合,为企业打造了一个无缝的增材制造生态。通过安全的基于云的数字化库存系统,企业能够轻松管理零件设计,实时监控库存状况,并在需求来临时,迅速实现即时打印。这一创新模式不仅降低了库存持有成本,还避免了因停工而带来的经济损失,为企业的持续发展和盈利能力提供了有力保障。

FX10与Eiger软件的协同作用,无疑为制造业的数字化转型带来了全新探索方向。

面向未来,引领增材制造新篇章

博见三维在推出FX10的同时,也展示出对未来制造业的深刻洞察和坚定信心。FX10所采用的模块化打印架构,为未来升级和扩展留出了充足空间,支持更多打印模式和材料的兼容,为制造商开辟了无限可能。

有理由相信,在FX10的助力下,或有众多企业能够深切体验到增材制造带来的便捷与优势,共同推动全球制造业的转型升级与繁荣发展。

从最初的实验室探索到如今的工业级应用,博见三维始终引领行业前行。展望未来,随着增材制造技术的不断突破与应用领域的持续拓展,期待博见三维能与全球更多合作伙伴携手并进,开创制造业的崭新篇章。