消费品工业作为我国重要的民生产业,是保障和满足人们日常消费需求的重要支撑。自《数字化助力消费品工业“三品”行动方案(2022—2025年)》发布以来,全国各地积极推动消费品行业数字化智能化转型,并取得显著成效。据统计,如今我国消费品已覆盖90个行业大类,其品种总量更是突破2亿种[1]。

在市场活力源源不断之下,是更为严苛的监管、日益激烈的行业竞争,以及快速变化的消费需求。一方面,《方案》明确提出加强追溯体系建设助力提振消费信心。这要求企业确保生产过程的透明与可追溯,以保障产品质量安全。另一方面,为满足消费者多变多元的需求,企业常常要对现有产线进行柔性调整和扩展,这不仅需要通过融合行业工艺的标准化软件,打造智能化的过程控制系统,以确保生产效率和产品品质稳定,还要借助更高水平的模块化系统,来实现产线乃至工厂的快速复制及扩展。

在此背景下,消费品行业企业亟需一套能够为生产的过程控制、制造执行及包装管理等各个环节提供全面赋能的数字化“组合拳”,通过提升智能制造水平,增强自身竞争力。面向这一核心诉求,全球能源管理与自动化领域的数字化转型专家施耐德电气提供的ProLeiT Plant iT/brewmaxx过程控制系统,犹如一款灵活强大、扩展自如的“百宝箱”,让困扰企业的诸多问题“迎刃而解”。

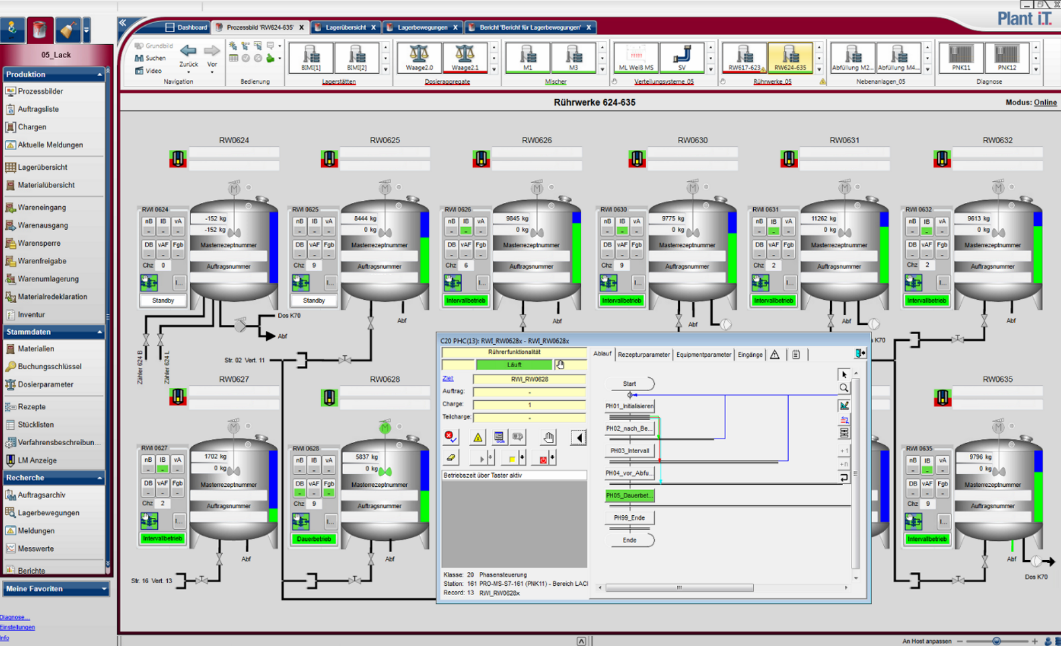

ProLeiT Plant iT/brewmaxx过程控制系统作为深度聚焦消费品行业痛点的一站式解决方案,它集过程控制系统(PCS)、制造执行系统(MES)和包装线管理系统(LMS)等数字化系统于一体,能够覆盖从生产数据收集到过程控制、再到制造执行等环节,让生产全流程更加透明、可追溯,同时还能实现批次管理、物料管理、配方管理和订单管理一体化,充分满足用户的智能管控需求,保障生产过程稳定性与运营灵活性,助力企业加速迈向智能制造。

在9月24日-28日举办的第24届中国国际工业博览会上,ProLeiT过程控制系统展示了其强大的控制和运营功能,凭借出色的稳定性、可靠性和功能全集成,引发行业关注。

ProLeiT的传承与创新

ProLeiT能够如此精准地应对消费品行业的诸多挑战,离不开它厚积薄发的发展历程和行业积淀,也离不开与施耐德电气的结缘与焕新。

ProLeiT诞生于1986年,是专为消费品行业“量身定制”的、基于PLC的过程控制解决方案,拥有近40年的发展迭代历史。而后在1998年正式进入中国市场,ProLeiT不仅见证了国内消费品行业的飞速发展,还通过这20多年的沉淀,夯实了自身在技术实力、行业基因等方面的基础。随着2020年ProLeiT正式加入施耐德电气,ProLeiT Plant iT/brewmaxx过程控制系统成为施耐德电气数字化解决方案EcoStruxure架构的有力补充,让其得以在原有的深厚积淀上,实现了数字化能力的进一步提升。

ProLeiT Plant iT/brewmaxx过程控制系统聚焦在生产过程的“运营+控制”阶段,配合各类可按需自由组合的附件等,能够为用户提供集自动化和信息化于一体的“交钥匙服务”。具体而言:

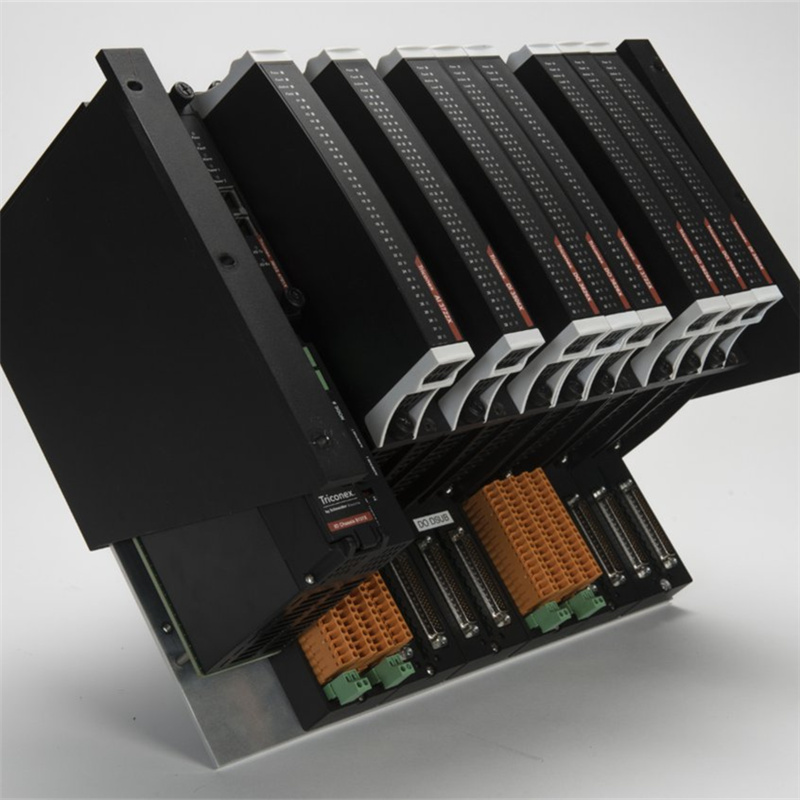

ProLeiT Plant iT过程控制系统集成了订单、批次、配方、物料管理等MES功能,并提供丰富的信息化系统接口,能够无缝接入企业资源计划(ERP)、实验室信息管理系统(LIMS)以及产品全生命周期管理系统(PLM)等系统,实现从生产到运营管理数据的互联互通,增加生产过程的透明性与可监控性,为用户打造可扩展的一体化系统。此外,Plant iT不仅采用了精简、开放的系统设计,具备灵活的批次控制模式,以及标准化的操作平台,还能与Modicon M580控制器完美集成,同时纵跨多个硬件PLC平台,助力企业提升生产过程稳定性和运营灵活性,实现生产力和效率的稳健优化。

而面向酿造行业的独特需求时,ProLeiT brewmaxx过程控制系统则更能大显身手。作为一款专为酿造行业定制的过程自动化软件,brewmaxx将Plant iT的标准功能与酿造行业在工艺和流程方面的应用相结合,其专为啤酒酿造定制的封装程序组件(EM),支持快速编写标准化、高效率、高可靠的程序,能够节约项目的部署时间,并降低对开发与维护人员的专业要求。同时,brewmaxx采用了基于国际标准ISA-S88的先进配方系统,支持配方的批处理管理或混合过程管理,功能覆盖物料管理、配方和物料清单管理、订单管理和批次跟踪等,用户可通过工单管理生产任务,实现柔性生产。其系统内置的曲线、报表功能,还能按需定制多样式显示过程数据,便于用户分析,并实现物料(原料与产品)的追踪与回溯。依托brewmaxx与Plant Liqu iT、Plant Batch iT结合打造的端到端一站式全流程解决方案,企业能够实现全工段的自动化控制,降低对人工操作的依赖,解锁“一键生产”的酿造“黑科技”。

从消费品到精细化工,ProLeiT助力构筑行业竞争力

目前,ProLeiT Plant iT/brewmaxx过程控制系统正广泛应用于酿造行业,并在乳制品、饮料、休闲食品、制药、精细化工等众多行业颇有建树,所部署的系统数量已累计超过2400个,遍及全球110多个国家和地区。

以酿造行业这一最具代表性的消费品细分领域为例,在国内某头部啤酒厂项目中,施耐德电气通过ProLeiT brewmaxx过程控制系统平台和Modicon M580控制器的有机组合,帮助该企业实现了对多个硬件平台的集中控制,减少了投资成本,并通过提供专业的酿造行业专用库,减轻了工艺编程人员的负担。借助这一专业的酿造软件平台,该企业不仅打通了从原料到包装的横向控制,还搭建了高度标准化的运行系统,对酿造工艺进行集中控制,实现“一键生产”;配合标准化、完整的文档记录和质量控制,其啤酒的生产和质量得以有效保证,并促使新建酒厂能够稳定、高效、快速地投入运作。

在饲料行业,四川某农业发展有限公司的工厂项目在施耐德电气ProLeiT Plant iT过程控制系统和BOS架构的助力下,通过搭建数智制造平台和工厂MES系统,对生产、品管全部业务进行集中运行,实现了数据与管理的融合,并通过建立符合自身实际的标准化生产管理模式,解决了生产部和品管部管理人员能力要求高、公司间管理差异大等问题;而基于系统的功能提升和少量硬件投入,该企业还提升了库房智能化、车间自动化水平。依托施耐德电气端到端的数字化解决方案,该企业解决了养殖终端分散、配方复杂、数据积累难、信息系统与业务的融合等问题,在降低饲料加工成本的同时,提升了生产效率,最终通过标准化建立起行业竞争力,实现了规模化收益,促使其项目成为引领行业发展的标杆。

伴随新兴行业的不断发展,ProLeiT Plant iT/brewmaxx过程控制系统的“用武之地”也在持续增加。在数字化转型过程中,新能源、新材料行业与传统消费品行业有着许多异曲同工之难题——比如,企业都面临着核心工艺配方管理的高效率需求、信息孤岛的困扰,以及多变的订单管理及产品溯源等挑战。

其中,在某三元前驱体材料公司的二阶段改造项目中,施耐德电气通过“Plant Batch iT+Modicon M580控制器+BOS架构”整体解决方案,打造批次管理、物料管理、配方管理和订单管理一体化,实现了工厂车间的数字化智能管控,不仅为用户解决了前后段生产程序融合、配方复杂、数据积累难等问题,还能根据企业的数据采样周期要求,记录生产工艺参数,以便于溯源和建立数据模型和分析,为实现最佳黄金批次寻优提供数据基础。该系统可通过从ERP系统直接向生产车间发送配方信息、自动绑定订单配方、抓取产品质量信息,高效实现产品质量控制和管理。此外,施耐德电气从气相/液相法反应釜工艺配方及批次处理入手,结合行业技术帮助用户提升产品的质量稳定性,在减少人为影响、提升产能效率的同时,满足了该企业产能迅速拓展的需要。

从消费品领域跨界到农牧领域、乃至精细化工领域,ProLeiT Plant iT/brewmaxx过程控制系统正凭借自身在“运营”与“控制”方面的强大实力,帮助企业打造创新的、以用户为导向的过程控制系统,不断为制造业智能化发展注入新动能。未来,以此为锚,施耐德电气将始终立足工业企业的真实诉求,通过提供融合先进技术与行业专长的数字化解决方案,赋能更多企业加速迈向智能制造,携手共创行业影响力。

[1].据市场监管总局所属中国物品编码中心统计,截至2024年6月底,中国登记使用商品条码的消费品总量突破2亿种。按照国民经济行业分类97大类统计,目前消费品覆盖90个行业大类,覆盖面达92.8%。